Kanban: Không chỉ là Todo, Doing, Done – Phần 1

Lịch sử

Kanban (看板) trong tiếng Nhật nghĩa là bảng/bảng thông báo, được hình thành trong quá trình tối ưu hoá quy trình do 1 kỹ sư công nghiệp (Taiichi Ohno) ở công ty Totyota vào những năm 1940.

Kanban là phương pháp nhằm giảm thiểu thời gian phát triển sản phẩm hay thời gian sản phầm từ nhà cung cấp đến với khách hàng Just In Time Production

Kanban là gì

Nguyên lý cơ bản của Kanban

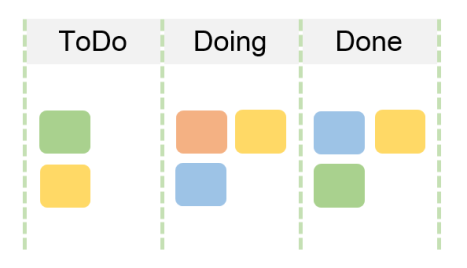

Visualize

Trực quan hoá bằng cách thể hiện công việc trên 1 bảng (whiteboard/digital-board) từ đó cả nhóm cùng làm việc, thảo luận, theo dõi tiến độ và được update 1 cách thường xuyên.

Việc trực quan hoá mang lại lợi ích

- Đảm bảo thông tin minh bạch trong cả nhóm (tranparency) từ đó sự cộng tác sẽ hiệu quả hơn

- Làm cho tình trạng công việc luôn rõ ràng, tránh sự thiếu sót khi công việc được chuyển giao hoặc chuyển trạng thái (who is doing what)

- Board là công cụ trực quan theo để theo dõi tiến độ, sắp xếp độ ưu tiên và luôn được cập nhật

Limit work in process (Limit WIP)

Kanban cung cấp nguyên lý giới hạn công việc đang làm (Limit Work In Process – Limit WIP) để giúp chúng ta đạt năng suất cao hơn.

Work In Process hay Work In Progress

- Cycletime = Thời gian xử lý để có thể chuyển trạng thái

- Throughput = Thời gian trung bình để xử lý 1 việc

- Lead time = Thời gian xử lý từ Todo -> Doing -> Done

Như vậy theo công thức trên thì với cùng 1 throughput WIP càng nhiều, thời gian xử lý mỗi việc sẽ càng tăng. (Little’s law)

Một số trường hợp WIP điển hình khi phát triển phần mềm

- Chức năng chưa được implement xong

- Chức năng chỉ mới “works on my machine”, chưa được tích hợp

- Chức năng chưa release, đang trên môi trường test

Một số hệ luỵ, hậu quả khi có quá nhiều WIP

- Cần nhiều context switching, lãng phí thời gian và công sức

- Khó có thể đưa ra feedback loop để tối ưu hoá quy trình và thường dẫn đến việc phải kéo dài hơn so với dự định.

- Làm tăng rủi ro cho việc phát triển

- Dễ dẫn tới việc giảm motivation cho đội phát triển (overhead)

- Chất lượng sản phẩm thấp

Manage flow

Continous flow hay luồng công việc liên tục chính là nền tảng trong hệ thống Toyota Production System, nó xây dựng bằng việc qua từng bước thêm 1 phần giá trị vào sản phẩm, từ khi khởi đầu cho tới lúc sản phẩm đến tay của khách hàng mà không có thời gian chờ hay gián đoạn.

Việc tập trung xây dựng flow không những giúp cho công việc trở nên suôn sẻ hơn mà còn có thể giúp phát hiện ra những vấn đề trong chính quy trình làm việc.

Những thứ không đem lại giá trị của khách hàng đều là không cần thiết, việc loại bỏ chúng dẫn đến 1 luồng công việc tốt hơn.

Để có 1 luồng công việc liên tục, việc hoạt động nhóm là vô cùng cần thiết như đảm bảo công việc sẵn sàng khi chuyển sang trạng thái mới (todo -> doing), cùng gỡ bỏ rào cản khi 1 thành viên gặp phải khó khăn (swarming) hay việc đồng bộ thông tin mỗi ngày (daily meeting)

Tạm kết

Như trình bày ở trên, chúng ta đã nắm được khái niệm cốt lõi của Kanban, trong phần tiếp theo chúng ta sẽ cùng đi tìm hiểu sâu hơn ở mỗi khía cạnh của 3 nguyên lý cũng như những vấn đề trong thực tế như

- Cấu trúc của board, sử dụng bảng vật lý hay điện tử

- Sử dụng vỏ chuối cho việc tracking thời gian

- Các kỹ thuật cho việc Limit WIP

- Phân loại công việc giúp tối đa hoá sự chủ động trong việc chọn lựa, lập lịch như thế nào

- Khi nào thì cần estimate và cách thức mô hình hoá

- Những cạm bẫy trong Kanban